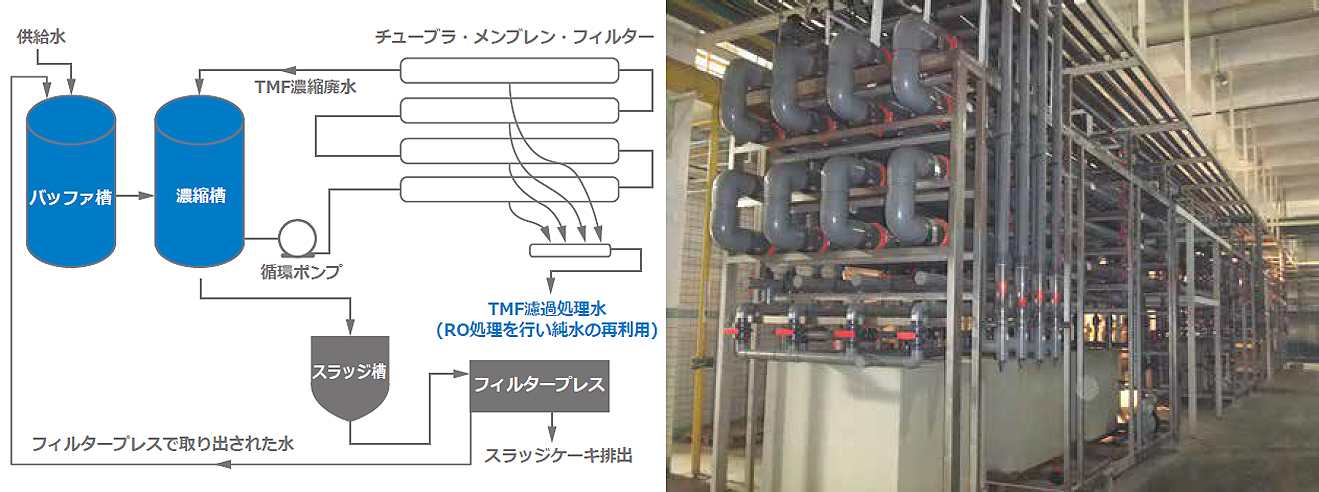

ROシステムの還元ろ過/ゼロ排出システム(ZLD)

石灰軟化法との組み合わせ/発電所、鉱業、鉄鋼業などの工業プロセス時

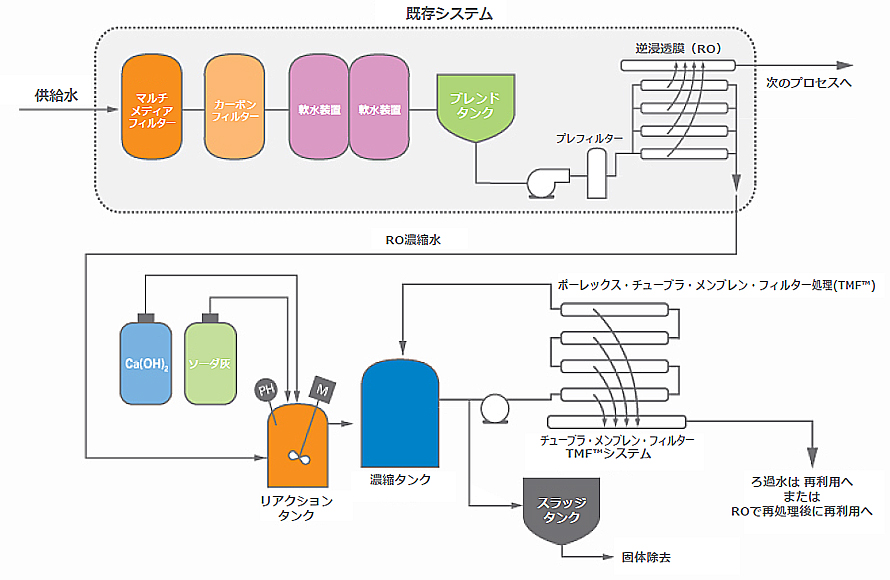

既存する再生水処理プロセスは、イオンレベルの物質まで除去が可能なRO膜(逆浸透膜)処理技術が用いられております。しかしRQ膜処理の水回収率は概ね50%~70%であるため、RO膜への供給水のうち25~50%が濃縮廃水として排出されてしまいます。水資源利用及び排水にかかるコストが高まるにつれ、各社ともRO濃縮水の再生、再利用についての検討が必要となってきました。

RO濃縮水を再度RO膜に通し処理する事も可能ですが、前処理を行わずダイレクトに濃縮水を膜処理する場合、スケーリングやファウリングが発生しやすい状況を生み出してしまいます。

ポーレックスのチューブラ・メンブレン・フィルター(TMF™)は石灰軟化法と組み合わせる事により、繰り返しRO処理を行う際のスケーリング発生を防ぎ、かつRO膜の処理効率を向上させる事を可能にします。この石灰軟化法とTMFの組み合わせは、シリカを含めた懸濁物質の除去を一連の流れで効率的に処理を行うシステム構成を可能にします。この処理システムでは、ROユニットのスケーリング発生を低減させながら、95%以上の水回収率を行う事を可能にします。この、効率的かつ高コストパフォーマンスのRO膜への濃縮水還元システムは、新規の処理プラントに装備させる事はもちろんのこと、すでに稼働中のROシステムへ後付けし運用させる可能となります。

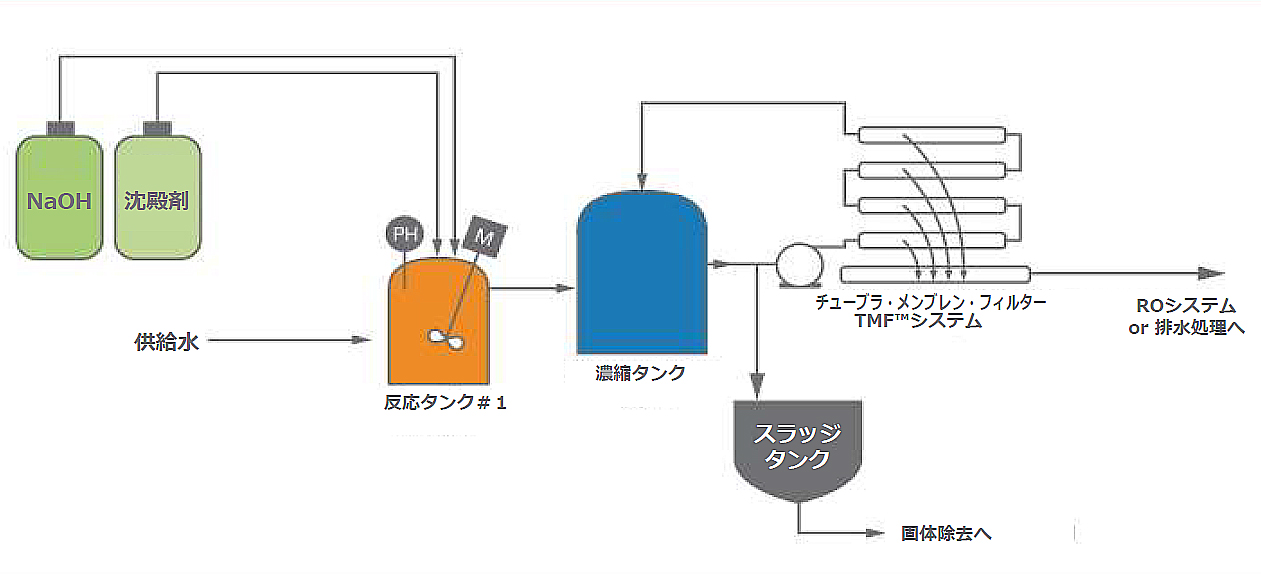

上図は石灰軟化にTMFを接続させた典型システムのプロセス・フロー図です。濃縮タンクとTMFシステムを循環する供給水の固形粒子の含有濃度を3~5%に保つため、濃度を超過した懸濁液はスラッジタンクに送られフィルタープレスで脱水化され廃棄されます。

使用するTMFモジュールの使用本数はシステム全体の透過流量に応じて決定されます。TMFシステムは最大12本のモジュールを直列で繋いたユニットを複数で構成する事により、それぞれのユニットを独立して取り外しし定期メンテナンスを行うことが出来るようになっております。

また小規模のパイロットシステムでテストを行う事で、より多くのモジュールの洗浄処理を必要とさせるコロイド粒子の存在など諸問題の検証を行うと同時に、導入システムでの最適な透過流のモジュール構成を決定してきます。

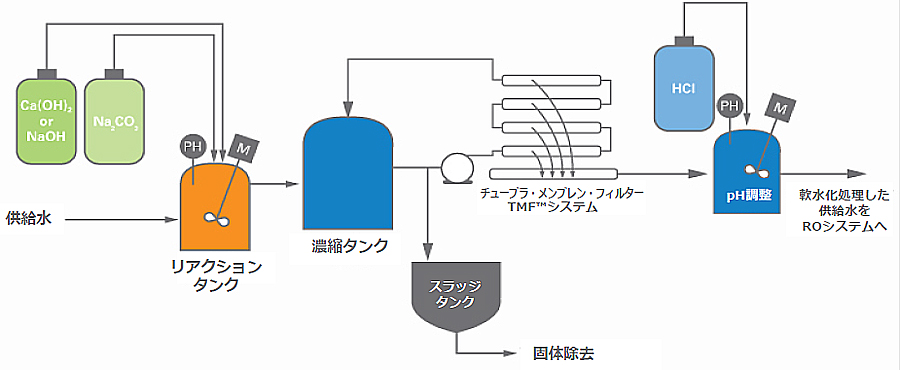

RO濃縮水の処理システム還元 – 下図ではRO濃縮液の2段階処理、または再還元処理のTMFシステムのフロー図です。このようなのRO濃縮水を元にした供給水は高いレベルの硬水、イオン、微生物、シリカなどを含んでおります。このRO濃縮水(供給水)はリアクションタンクで粒子凝集させるため薬品が投与されます。そして2段階目のリアクションタンクではミネラルやシリカの沈殿を行わせるためにさらに薬品投与を行います。その後濃縮タンクに送られたの供給水はTMFシステムでろ過処理に進みます。

そこで濃縮水はメンブレンモジュールにポンプ供給されろ過処理に進みますが、ろ過されずにシステムを透過した膜供給水は再度濃縮タンクに戻されます。濃縮タンク内では懸濁濃度が徐々に上がっていきますが、濃度を3~5%に保つため、高濃度になった濃縮水はスラッジタンクに送られ、フィルタープレスで脱水化された上で廃棄されます。

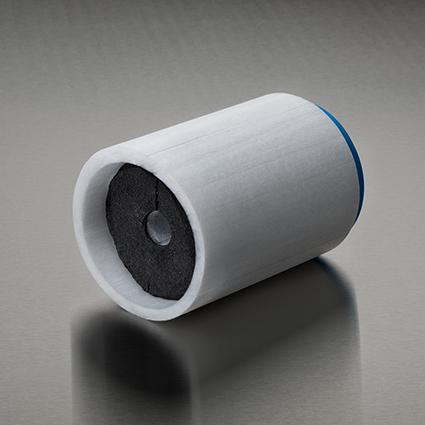

ポーレックスは水処理/廃水処理システム向けの高品質メンブレン・フィルター・モジュールを提供しております。

そして適任なディストリビューターとOEM製造メーカーとのネットワークを活用し完全なシステムを提供しております。

半導体(シリコン粒子)

半導体製造時などの廃水処理及び純水再利用

半導体、マイクロエレクトロニクス、太陽電池そしてソーラーパネルなどの製造分野では高純度水(超純水)の利用が不可欠です。高い製造単価の超純水が大量に消費されるというコストの問題に加えて、それらの作業工程で排出される、従来型システムでは効率的な除去が困難な不純物質を含む工業廃水をどうやってうまく処理してくかが今まで問題となっておりました。

例えば、ウェハダイシング、バックグライディング加工など、半導体製品の製造時に排出されるシリカ含有廃液や、PCB基板製造の際の溶解性金属含有廃液、そしてフッ化物を含む廃液などの処理にはいろいろな工夫が必要とされてきました。

一方、チューブラ・メンブレン(TMF)モジュールは、それらの現場で導入が進んでいくにつれ、薬品を一切使用せずに、もしくは最小限の薬品処理のみによる凝集沈殿処理の組み合わせで、それら扱いが困難であった物質を除去する有効なソリューションになる事がわかってきました。TMFモジュールは、長寿命かつ極度の化学耐性、摩耗耐性を持っていることに加え、それら廃液に含まれる高い固形物負荷に対応可能なフィルタリング性能を発揮するからです。

その堅実かつ正確な固液分離処理を行うTMFモジュールを処理システムに組み込むことで、処理水のリサイクル利用、再利用を省コスト化、省メンテナンス化を図りながら効率的に行う事が可能となります。また場合によっては、廃水から分離した物質の再資源化を可能する事でさらなる省コスト化を行えます。

上図は典型的なTMFシステムの構成デザインです。

・TMFシステムは各プロセスポンプ、配管、制御パネルそして、TMFメンブレーンモジュールなど各コンポーネントを金属フレームに組み込みユニット化するという点で逆浸透膜システムに類似しております。

・TMFモジュールは化学機械研磨、ウェハダイシング、バックグラインディングなどによって排出される廃水処理の最適なソリューションです。

・最新のTMFモジュールは20nmの限外濾過(UF)モジュールです。用途に合わせて最適なフィルターモジュールのご選択を行っていただけます。

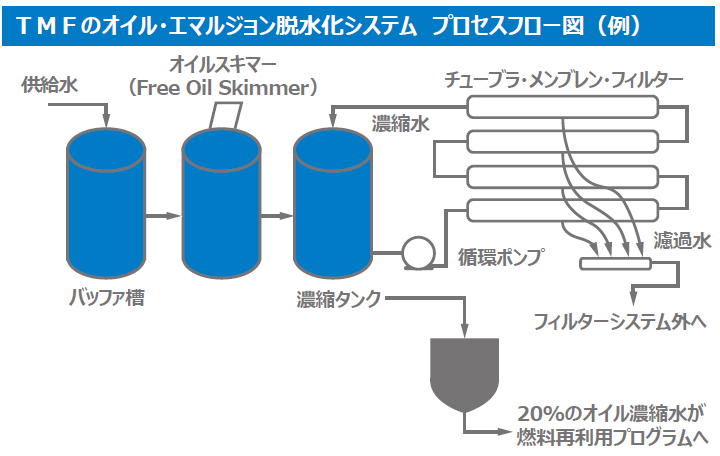

オイルエマルション

オイル・エマルジョンの脱水化処理

自動車製造業、航空宇宙製造業、テキスタイル製造業、プラスチック製品製造業などにおいて。乳濁したオイルを含む廃水の排水・リサイクル処理が必要となる場合があります。

それら製造業によって生み出される油含有廃水は1,000ppm~100,000ppmの油分濃度を持ちますが、各地では厳しい廃油の排出基準が設けられております(少なくとも100ppm以下など)。また限られた水資源の有効活用の必要性が昨今ますます高まってきております。廃水のリユースもしくはリサイクルは、少なくとも油分濃度を30ppm以下にまで下げなければなりません。

また経済的な観点からも工場現場での排水処理システムの導入の要求が強くなってきております。チューブラ・メンブレン・フィルター(TMF)は、通常だと必要となる薬品投与の前処理を省略し、膜濾過のみで最大50%までのオイル/オイル・エマルジョンの脱水化が可能です。この濃縮度合の高いオイル混合液は廃油温水ボイラーや廃油ストーブなどで再利用が可能です。

そしてこれら用途での再利用は、費用がかさんでいる廃棄コストの削減も同時に可能とします。一方、TMFシステムでの濾過処理水はいろいろな用途への再利用、もしくは逆浸透膜(RO)の後続処理を行いボイラ水などに用いる事などが考えられます。

TMFを活用した廃液処理システムはこのような高いオイル処理能力をもったシステムデザインを可能とします。

また特許取得済みのこのメンブレンモジュールが持つ、他に追随を許さない高い耐用性と堅実性は、20年以上に渡る運用実績によって証明済みです。

オイルエマルジョン脱水化システム 設計概要

右図で濃縮/浸透濾過処理を行うTMFシステムは、フィルターモジュール内のチューブで供給水が平行な流れを続けながらチューブ膜表面より浸透濾過を行う、クロスフロー方式の濾過システムです。

従来型システムと比較し、このクロスフローの流れは透過流束を増加さながら膜表面をクリーンに保つことが可能です。

システム内の含油廃水は連続して接続されたメンブレンモジュールを順に通過していきます。時間の経過と共に濃縮タンク内の廃水は油分濃度が高くなっていきます。

通常ではシステムを1週間連続稼働させた後、濃縮タンクの循環を止め最大の油分濃度になった廃液を排出します。

メンブレンを通った浸透濾過水のSDI(FI値)は通常1以下になり、いろいろな用途に再利用するかもしくは前処理なしでダイレクトにRO処理を行いさらなる清浄化を行うことも可能です。このTMFシステムは従来システムでは必要であった薬品投与、沈殿処理、バッグフィルター処理、マルチメディアフィルター、カーボンフィルターや、(特に高いランニングコストが高い)エバポレーターなどを省略する事を可能としますので処理システムの省スペース化、ランニングコスト削減を可能にします。

またTMFシステムはクライアントの多様なリクエストに対応したシステム設計を可能にします。定置洗浄(CIP)プロセスを含めた完全自動化システムはTMFの標準的なシステムデザインです。そして複数の細孔サイズのメンブレン及び複数のメンブレンコンフィギュレーションにより多様な要求に対応させた処理システムを構築いたします。

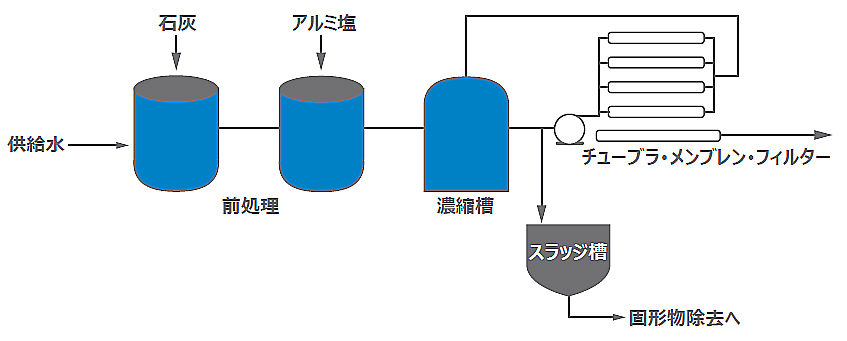

フッ素除去

フッ素除去

半導体製造業、ソーラーパネル製造業、金属製品製造業などの、洗浄液及びエッチング液としてフッ化水素酸を取り扱う現場で生じる廃液はフッ酸を高濃度に含んでおり、適切な排水処理が必須です。

またフッ化水素はプラスチック製品、医薬品、石油精製そして、冷凍設備製造などの製造工程などにおいても反応物、触媒として使用されております。そこで生じるフッ化物が溶解した洗浄水は、通常100mg/Lから10,000mg/Lなどといったフッ素濃度を持ちますが、水濁法の排出基準(8mg/Lまたは海域排出の場合15mg/L)に合わせた廃棄処理を考えていく必要があります。

さらに昨今、限られた水資源に対する再利用、リサイクルの重要性がますます高まってきております。フッ酸廃液の再利用、リサイクルは一般的にフッ素濃度5ppm以下までの除去が要求されます。そして経済的な視点から、ダイレクトにフッ素の除去処理が行える、現場での排水処理設備の設置が望まれます。

従来からある廃水処理として、消石灰、塩化カルシウムなどカルシウム化合物を添加してフッ素を沈殿除去するフッ化カルシウム法があります。しかしこの沈殿法だけでは濃度およそ20ppmまでのフッ素除去しかできません。濃度5ppm以下まで除去するにはさらにPACまたは硫酸バンドなどのアルミ塩を使用してアルミニウムと反応させる二段階沈殿法が一般的です。そして、さらに確実に5ppm以下の排水処理を維持するには最終処理として膜処理を行います。

チューブラ・メンブレン・モジュール(TMF)はこのようなフッ素除去の最終処理に最適な廃水処理システムです。そして特許取得済みのこのメンブレンモジュールが持つ、他に追随を許さない高い耐用性と堅実性は、20年以上に渡る運用実績によって証明済みです。この独特な膜構造を持つTMFモジュールは長期にわたり安定稼働する、省メンテナンスの膜処理システムです。フィルタレーションは、システムデザインの技術提供及びオペレーション支援を行ったOEM製造メーカーと連携し、効率的かつ高い費用効果を持つ処理システムの提供を確実なものとしております。

上図フロー図にあるTMFシステムは、メンブレンモジュール内のチューブで供給水が平行な流れを続けながら膜表面より浸透ろ過を行う、クロスフロー方式のろ過システムです。従来型の中空糸膜システムと比較しこのクロスフローの流れは透過流束を増加さながら膜表面をクリーンに保つことが可能です。前処理を通った供給水は連続して接続されたメンブレンモジュールを順に通過していきます。そして濃縮タンクとTMFシステムを循環する供給水は懸濁物質の含有濃度を3~5%に保たれます。その一定した含有濃度を維持するため、濃縮タンク内の懸濁物質は定期的に小型のスラッジタンクへと送られます。スラッジタンクに蓄積した懸濁粒子はフィルタープレスで除去されます。膜処理されたろ過水は通常濁度1度以下になり、直接RO処理に送りさらなる清澄化処理を行う事も可能です。

TMFシステムは、従来システムだと必要だった沈殿タンク、凝集タンク、マルチメディアフィルター、カーボンフィルターなどの処理工程をすべて省略する事が可能です。また CIP(定置洗浄)は TMFシステムに基本装備となり、またTMFモジュールは他の膜濾過モジュールとは比較にならない高い耐用性能を発揮しますので、長期のオートメーション運用を最小限のメンテナンスで行う事が可能となります。

TMFシステムは設備費の削減、省スペース、省メンテナンスそしてランニングコスト削減のすべてを実現させます。

プリント基板・金属加工

チューブラ・メンブレン・フィルター(TMF)を用いた、銅含有工業廃水の再生処理システム (プリント基板工場)

Abstract

Introduction

当レポートは世界有数の規模を持つPCB基板の委託製造を行っている製造業者への導入事例となります。この工場ではチューブラ・メンブレン・フィルターを用いた数基の廃水処理システムが導入されており、それらシステム全体の処理容量は500m³/hrを誇る規模のものとなっております。

当事例は、そのうちの新たに導入を行った150㎥/hr規模の銅含有廃水の処理システムのものとなります。

Background

A.キレート化した銅含有廃水

1.EDTAと酒石酸カリウムナトリウムを用いた無電解銅めっき

2.アンモニアとアンモニウムを用いたアルカリエッチング、マイクロエッチング

3.プリント基材の酸脱脂洗浄、アルカリ脱脂洗浄などの工程キレート化した銅を沈殿させるのは非常に困難です。酸化分解法もしくは硫化物法もしくは特別な重金属キレート剤などを使う凝集沈殿法などで処理されます。着性樹脂(キレート樹脂)やカルシウム塩を使う置換法などで処理を行う場合もあります。

B.キレート化していない銅はパターンめっき、クエン酸エッチングそしてその他工程時の洗浄水などによってできる廃水に含まれます。アルカリ沈殿法がこのタイプの廃水には有効的です。

Wastewater

Information

従来からこのタイプの廃水は沈殿槽を設置しアルカリ沈殿法(苛性ソーダ、過塩化鉄、ポリマー投与)が用いられるのが一般的でした。しかしそれだと処理水の水質を、再利用を行えるまでのレベルに引き上げるのが困難です。そのために当工場はTMFシステムを、沈殿槽による処理(もしくは)からの代替システムとして採用する事を決めました。

TMF

Characteristics

and Advantages

1.TMFでフィルタリングを行った処理水は沈降処理させたものよりはるかに良好な水質となります。メンブレン(膜)を用いての濾過処理になりますので、浸透濾過膜の孔径サイズより大きな含有物質はすべて除去されます。処理水の水質はUF(限外濾過)膜で処理したものと同質レベルです。

2.その優秀な濾過能力により、TMFフィルターの処理水はそれ以上のフィルター処理なしで、直接RO(逆浸透膜)システムへの供給を行い、純水処理を行う事が可能です。

従来型の沈降処理の場合、ROシステムへの中間処理として、マルチメディアフィルター、活性炭フィルター、UF膜処理が通常必要となります。

3.過塩化鉄やポリマーでの前処理はTMFシステムでは不要です。苛性ソーダの投与のみ必要となります。過塩化鉄の利用はより多くのスラッジケーキを作り出すこととなり、処理水のTDS値は高くなります。またポリマーは回復が困難なRO膜のファウリング要因となります。

4.独特な構造のクロスフロー式濾過のTMFシステムは含有濃度が2~5%までの懸濁物質なら容易に濾過処理を行う事が可能です。この特性を活かしてスラリー量を軽減し、良好なフィルタープレス能力をシステムにもたらす事ができます。

5.システムメンテナンスがシンプルです。TMFの活用で自動稼働システムの設計構築を可能とします。また休止モードからシステム起動も簡単に行えます。

6.TMFのスキッドフレーム収納型のモジュールユニットは、沈降槽を必要する従来型システムと比較し、大幅な省スペースが可能となります。またモジュールを追加、もしくはスキッド数の追加をすることにより容易にシステムの処理容量の増強を行う事ができます。

金属沈殿/還元/リサイクル

自動車工業、航空宇宙工業などの電子工学系産業では金属プレート、コンポーネントへの金属表面処理、金属加工処理が必要となってきます。電気メッキなどそれらプロセスは、リサイクリングや排出に際して前処理を必要とする、重金属が混入した廃水を度々生成します。ポーレックス・チューブラ・フィルター(TMF)™はそのようなリサイクリング・排出システムにおいて最良の選択肢です。

頑強かつ耐用性の高い設計構造を持つポーレックスのメンブレンは、運用の簡素化を備えた優秀なフィルタリング性能を⾧期間に渡り実現します。TMFからの膜ろ過水はその後逆浸透膜システムなどに送りさらなる清浄化処理を行うか、もしくはそのような追加処理なしでの処理水のリサイクリング・排出を可能とします。

ポーレックスのTMFシステムは、金属表面処理全般によって生ずる廃水への簡素化、最小化、そして最効率化された再処理システムを提供します。